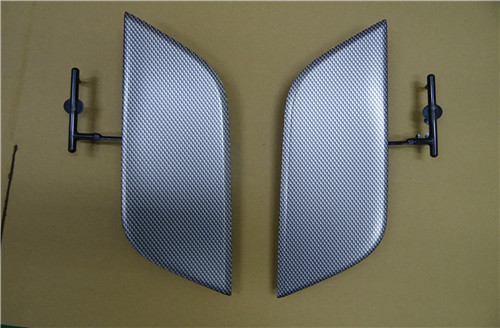

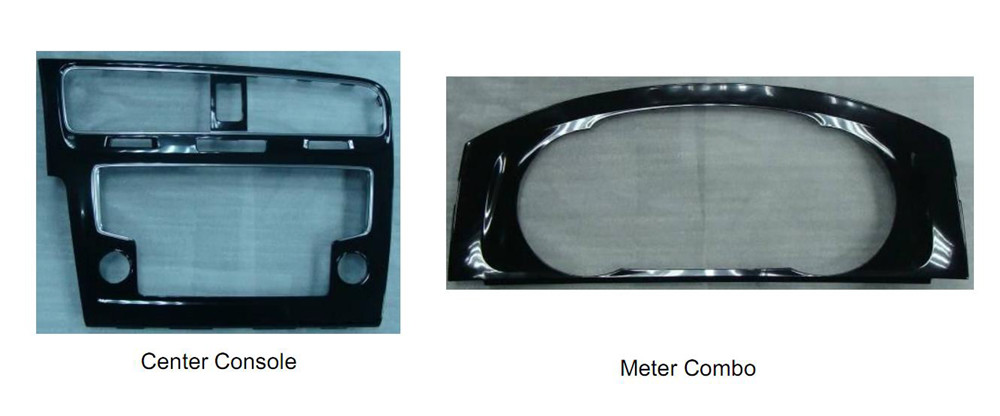

Moule en plastique d'injection de série automobile IMD, 2K, 3K

La Chine se spécialise dans les moules en plastique et les fabricants de moules d'injection pour consoles de voiture

JHS Mold dispose d'une solide équipe de conception à accepter : fournissez des échantillons, ou des dessins 3D, des dessins 2D, pouvez proposer un devis pour l'ouverture du moule, vous êtes invités à consulter et à proposer un devis !

Une variété de matériaux de moules pour votre choix !

Le moulage par injection est l’un des procédés de production de plastiques les plus couramment utilisés. C’est à juste titre car il offre une solution viable pour la production en série de pièces automobiles injectées de haute qualité à partir d’une large gamme de polymères. Dans l'industrie automobile, où la cohérence, la sécurité et la qualité sont de la plus haute importance, le moulage par injection de plastique automobile est un processus de fabrication important.

Dans l’industrie automobile, la répétabilité, ou la capacité à produire systématiquement des pièces identiques, est cruciale. Étant donné que le moulage par injection de plastique automobile repose généralement sur des moules métalliques robustes, les pièces automobiles moulées finales produites à l'aide du moule sont pratiquement identiques. Certains facteurs entrent en jeu dans le moulage par injection, mais le moulage par injection est un processus hautement reproductible si le moule a une bonne conception et une bonne finition.

| Nom | Moule en plastique d'injection de série automobile IMD, 2K, 3K |

| Taille du moule | Format personnalisé |

| Matériau du moule | 45#,50#,1.2312,1.2343 ESR,1.2738HH, S136,NAK80, SKD61, etc. |

| Fond de moule | LKM, HASCO etc. |

| Cavité | Simple/multiple |

| Coureur | Chaud froid |

| Logiciel de conception | UG, PROE, DAO, CAXA ect. |

| Durée de vie du moule | 300 000 à 3 000 000 de tirs |

| Délai de livraison | 15-60 jours |

| spécification | Dépend des exigences du client |

| Mode de mise en forme | Moulage par injection plastique |

| Durée de vie du moulage | 500 000 à 5 000 000 de tirs |

| Délai de livraison | Cycle de développement de moule court |

| Emballage | Caisse en bois d'exportation standard |

1) Recevez la demande du client

2) Nous citerons les invités dans les 24 heures

3) Confirmer la commande (prix, modalités de paiement, date de livraison)

4) Analyse du produit (DFM)

5) Après confirmation DFM par le client

6) Confirmation de la conception du moule

7) Achetez des aciers et commencez le traitement d’usinage

8) Processus de contrôle

9) L'inspection du noyau du moule est OK, commencez l'assemblage

10) Essai de l'outil et livraison des échantillons au client

11) Obtenez des commentaires sur les échantillons du client.

12) S'il y a un problème avec l'échantillon, réparez le moule

13) Après réparation, essayez et livrez à nouveau des échantillons au client pour confirmation

14) Une fois que l'échantillon a confirmé qu'il n'y a pas de problème, le moule est organisé pour être expédié

Veuillez nous envoyer des dessins 3D/2D ou des échantillons si vous avez des besoins, nous vous proposerons un devis gratuit avec un prix raisonnable.

|

|

1. Forte capacité : nos services expérimentés de moulage par injection de prototypes fournissent une liste complète des processus de moulage par injection, ainsi que plus de 100 matériaux et finitions de surface pour répondre à vos besoins de moulage par injection personnalisés.

2. Haute efficacité : en tant que fabricant de moulage par injection en Chine, nous fournissons des devis de moulage par injection abordables sous 1 jour ouvrable. De plus, aucun MOQ de moulage par injection rapide ne rend possible le développement initial.

3. Qualité fiable : le moulage par injection à rotation rapide avec RapidDirect est facile. Nous fournissons gratuitement des commentaires DFM, des certifications et une mise à jour de la production tout au long du processus. Vous obtenez toujours des pièces en plastique moulées sur mesure de haute qualité.

4. Outillage rapide : processus rapide et rentable pour créer des moules d'injection en aluminium ou en acier pour un moulage par injection à rotation rapide. Idéal pour les besoins de prototypage rapide ou pour valider le concept de produit pour la production.

JHS s'engage dans la recherche et le développement, la conception et la fabrication de divers moules d'injection et la production par injection, impliquant des industries et des domaines tels que l'électronique, l'automobile, les communications et les appareils électroménagers.

La distinction entre IMD, IML, IMR et IMF

IMD : In-Mole Decoratiom, IMD est la technologie de décoration de surface populaire internationale actuelle, principalement utilisée dans la décoration de surface et les panneaux fonctionnels des appareils ménagers, couramment utilisée dans les lentilles et coques de fenêtre de téléphone portable, les panneaux de commande de machine à laver, les panneaux de commande de réfrigérateur, l'air. panneaux de commande de climatiseur, pièces d'apparence telles que panneaux et panneaux dans divers domaines des tableaux de bord automobiles et des panneaux de commande de cuiseur à riz.

IMD est divisé en IML et IMR. La plus grande différence entre ces deux procédés réside dans la présence ou non d'un film protecteur transparent sur la surface du produit.

IML : Moulage par injection d'inserts dans le moule. Ses caractéristiques très distinctives sont les suivantes : la surface est un film transparent durci, le milieu est une couche de motif imprimé et le dos est une couche de plastique. Étant donné que l'encre est prise en sandwich au milieu, le produit peut empêcher la surface d'être rayée et rayée. Résistant à l'usure et peut garder la couleur vive et difficile à décolorer pendant une longue période.

IMR : transfert dans le moule

Dans ce processus, le motif est imprimé sur le film et le film est fixé à la cavité du moule par un chargeur de film pour le moulage par injection. Après le moulage par injection, la couche d'encre à motif est séparée du film et la couche d'encre est laissée sur la pièce en plastique pour obtenir un motif décoratif sur la surface. Il n’y a pas de film protecteur transparent sur la surface du produit final et le film n’est qu’un support dans le processus de production. Mais l'avantage de l'IMR réside dans le degré élevé d'automatisation de la production et le faible coût de la production de masse. Inconvénients de l'IMR : La couche de motif imprimé se trouve à la surface du produit avec une épaisseur de seulement quelques microns. Une fois le produit utilisé pendant un certain temps, la couche de motif imprimé s'use facilement et se décolore également facilement, ce qui donne une surface inesthétique. De plus, le cycle de développement de nouveaux produits est long, le coût de développement est élevé et la couleur du motif ne peut pas être modifiée de manière flexible en petits lots, ce qui constitue également des faiblesses que le processus IMR ne peut pas surmonter.

Tout d’abord, il faut expliquer le concept :

IMD comprend IML, FMI, IMR

IML : ÉTIQUETTE IN MOULÉE ﹝ Impression combinaison caoutchouc et plastique ﹞

IMF : EN FILM DE MOULAGE (identique à IML)

IMR : IN MOLDING ROLLER﹝L'accent est mis sur la couche antiadhésive sur le composé de caoutchouc. FILM PET → agent de démoulage d'impression → encre d'impression → adhésif d'impression → injection de plastique intérieur → liaison d'encre et de plastique → le matériau en caoutchouc se détachera automatiquement de l'encre après l'ouverture du moule. Au Japon, on parle de transcription thermique. Cette machine utilise la méthode ROLL TO ROLL et l'alignement est opéré par un ordinateur CCD. ﹞

À l'heure actuelle, certaines personnes en Chine appellent IMR IMD, et IML est indépendant d'IMD. La différence la plus fondamentale est la différence entre IML et IMR sur la surface de la lentille, IML a une feuille PET ou PC sur la surface, tandis que l'IMR n'a que de l'encre sur la surface. L'IMD est un processus relativement compliqué, et il n'y a qu'une poignée de fabricants nationaux dotés d'une technologie relativement mature, je ne peux donc introduire qu'un peu de fourrure, s'il vous plaît, soyez indulgents avec moi.

Les feuilles IML sont en PET ou en PC. Cela peut être différent du dernier message. Il se peut que le niveau technique de chaque entreprise soit différent. Je ne pense pas avoir besoin d'en expliquer davantage sur les matériaux PET et PC. Les particules de plastique utilisent généralement du PMMA et de l'ABS. IML et IMR ont leurs propres avantages. L'IMR n'est pas très résistant à l'usure. Certains téléphones mobiles Nokia et Moto utilisent la technologie IMR, ce qui provoquera des rayures si cela prend un peu plus de temps. une certaine zone.

Les procédés traditionnels de moulage par injection décoratifs produisent une grande variété de plastiques tels que : des étiquettes adhésives sensibles à la pression, des étiquettes rétractables sur manchons ; impressions avec apprêt et offset ; feuilles de transfert thermique; décalcomanies Et ainsi de suite, tous entrent dans cette catégorie. Tous ces produits nécessitent un traitement secondaire pour être fabriqués, et leur processus de production a récemment été confronté à des défis liés à un processus de production en une seule étape, à savoir le « In-Mold Labeling » (In-Mold Labeling). La technologie dite d'étiquetage dans le moule (IML) peut donner l'impression que diverses pièces traitées par les fabricants de produits en plastique sont « sans étiquettes », et la qualité des motifs d'étiquettes imprimés ne peut pas être obtenue par certaines méthodes de décoration après couleur. de. Par exemple, des photos d'images, des motifs ondulés et même des motifs holographiques tridimensionnels peuvent être utilisés comme partie intégrante du produit, et l'effet de qualité est meilleur que celui des produits avec des étiquettes sur la surface extérieure. Les produits en plastique traités et produits par le processus d'étiquetage dans le moule ont une structure plus décorative et la qualité des produits d'emballage peut être réduite de 10 % à 15 %, tandis que la résistance des parois latérales des produits est augmentée. en même temps.

Les produits du processus d'étiquetage dans le moule sont conçus dans une variété de styles, depuis des couvercles plats de différentes formes jusqu'aux étiquettes enveloppantes à 360°, et des produits à 3, 4, 5 et même 8 côtés peuvent être conçus. Produits rectangulaires, circulaires, carrés avec coins arrondis ou produits avec motifs latéraux ondulés. Il s'agit d'une technologie unique dans laquelle « l'étiquette » est réalisée en enroulant simplement un morceau de doublure en plastique moulé autour d'un morceau de carton imprimé pour créer une bride complète.

| Atelier d'usinage CNC |

Atelier GED |

| Département d'inspection de la qualité |

Atelier de coupe de fil |

| Atelier d'injection |

Atelier d'assemblage |

Q : Fabriquez-vous des moules pour de nombreuses pièces automobiles ?

R : Oui, nous fabriquons des moules pour de nombreuses pièces automobiles, telles que des pare-chocs, des pièces de radar de recul, des panneaux de commande de voiture, des supports de rétroviseurs, etc.

Q : Avez-vous des machines de moulage par injection pour produire des pièces ?

R : Oui, nous avons notre propre atelier d’injection, nous pouvons donc produire et assembler selon les exigences du client.

Question : Quel type de moule fabriquez-vous ?

R : Nous fabriquons principalement des moules à injection, mais nous pouvons également fabriquer des moules à compression (pour les matériaux UF ou SMC) et des moules de coulée sous pression.

Q : Combien de temps faut-il pour fabriquer un moule ?

R : Selon la taille du produit et la complexité des pièces, cela est légèrement différent. D'une manière générale, un moule de taille moyenne peut terminer le T1 en 25 à 30 jours.

Q : Pouvons-nous connaître le calendrier du moule sans visiter votre usine ?

R : Conformément au contrat, nous vous enverrons le plan de production de moules. Pendant le processus de production, nous vous mettrons à jour avec des rapports hebdomadaires et des photos associées. Par conséquent, vous pouvez clairement comprendre le calendrier du moule.

Q : Comment garantissez-vous la qualité ?

R : Nous nommerons un chef de projet pour suivre vos moules, et il sera responsable de chaque processus. De plus, nous avons un contrôle qualité pour chaque processus, et nous disposerons également d'une CMM et d'un système d'inspection en ligne pour garantir que tous les composants sont dans les limites de tolérance.

Q : Supportez-vous les OEM ?

R : Oui, nous pouvons produire à l’aide de dessins techniques ou d’échantillons.

X

X